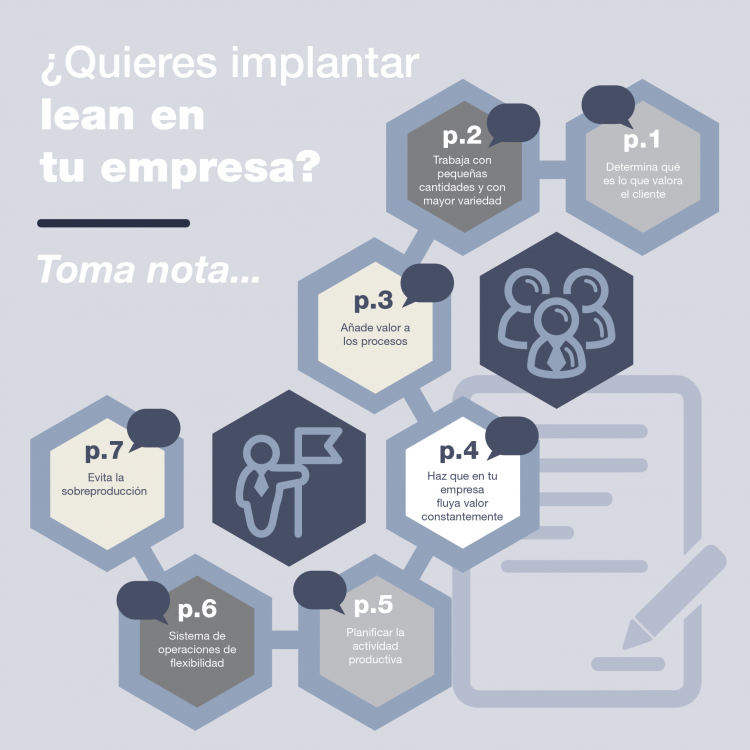

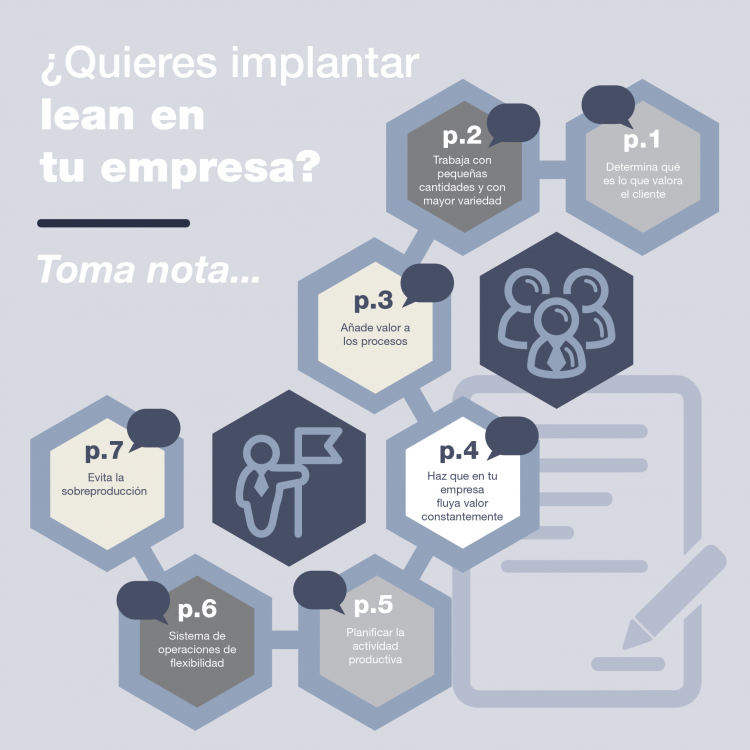

Para implantar Lean en tu empresa se deben tener en cuenta una serie de procesos que ayudará a que el método Lean funcione y se pueda ganar productividad y aumentar la rentabilidad de tu negocio. 7 Claves para implantar lean con productividad y rentabilidad

¿Quieres implantar Lean en tu empresa? 7 Claves para implantar lean con productividad y rentabilidad

Gana productividad y aumenta tu rentabilidad. Determina qué es lo que valora el cliente de nuestro producto

Material, personas, documentos, etc. e introdúcelo como característica de nuestro catálogo, en forma de calidad, personalización, coste, tiempo de entrega… lo que más valoren los clientes.

Este es el primer paso y el más importante en el proceso de implantar lean en tu compañía, hasta el punto de que si tu empresa está verdaderamente enfocada a satisfacer tus clientes y opera en consecuencia, todo cuanto haga estará orientado a la excelencia. Por el contrario, tratar de engañar al cliente, jugar con él o dar preferencia a la propia organización frente al cliente, conducirá sistemáticamente a la pérdida de competitividad.

- Un ejemplo sobre este punto lean puede ser fabricar «a la carta» de acuerdo con los requerimientos de cada cliente o para el mercado, después de un exhaustivo estudio del mismo. El sector del automóvil es un buen ejemplo de ello, ya que adquirimos un automóvil eligiendo sus características de acuerdo con nuestras preferencias (carrocería, puertas, motor, cambio, color, tapicería, etc.).

- Otro ejemplo puede ser ofrecer servicios personalizados al máximo, «mimando» al cliente en lugar de tratar de obtener beneficio a costa del mismo (como sería el caso de overbooking en viajes aéreos o abusar del desconocimiento por parte de un cliente) lo que conduciría a la pérdida de mercado.

Trabaja con pequeñas cantidades y con mayor variedad de producto

Para poder implantar lean en tu empresa primero se debe trabajar con cantidades pequeñas y variedad de producto, de forma que éste (sea material o no) avance con rapidez por los procesos correspondientes. Así, el tiempo de entrega se reducirá, recuperándose más rápidamente el capital invertido, el producto estará muy personalizado y el cliente estará satisfecho.

- Un ejemplo puede ser fabricar un producto en pequeñas cantidades (lo que permitirá una variedad amplia de modelos y, con ello, ajustarse mejor a lo que valora cada cliente) y, además, operar de manera que cuando un proceso termina una operación, el producto no se quedará en un contenedor o carro esperando a reunir varios de ellos, sino que continúa el proceso hacia la siguiente operación.

- Otro ejemplo puede ser una empresa de transporte de viajeros realizado con pequeños autobuses (en lugar de grandes), que pasarán con mayor frecuencia acercándose al máximo al objetivo de que el viajero no está parado esperándolo, y aprovechando la mayor cantidad de autobuses para añadir variedad en el itinerario realizado.

Añade valor a los procesos

El objetivo de los procesos empresariales es comunicar valor a los productos o servicios que generan lo más rápidamente posible, y procura que el valor avance de forma regular y constante junto con el producto y, por tanto, evita que tales procesos incluyan actividades que no aporten valor para el cliente: los desperdicios. Por tanto, será preciso reducir los recursos de todo tipo empleados en cada operación, mediante la mejora de tus métodos de trabajo y evita los defectos de calidad.

- Un ejemplo puede ser una disposición en planta de las operaciones que obligue a acumular producto en contenedores y hacer manipulaciones y transportes más o menos largos entre ellas, acaba intercalando actividades que no aportan valor alguno, es decir, desperdicios, entre las operaciones que sí lo aportan y el valor no fluye con rapidez. Así funcionan los típicos talleres tradicionales.

- Otro ejemplo puede ser un proceso administrativo que obligue al cliente a efectuar largas colas, con las correspondientes pérdidas de tiempo, y vaya de un mostrador a otro porque no está instaurado el concepto de «ventanilla única».

Haz que en tu empresa fluya valor constantemente y prioriza el progreso físico del producto o servicio

Se debe priorizar el progreso físico de tu producto o servicio de forma que avance con las actividades encadenadas (disposición que se denomina «en flujo») o simplemente bien conectadas, cuando no haya implantación física.

Cuando las actividades no están bien conectadas y el producto se detiene, deja de agregar valor, se alarga innecesariamente el tiempo de entrega, se genera stock igualmente innecesario (que, en el caso de determinados servicios, será una cola de personas), se pierde productividad y disminuye la satisfacción del cliente.

Implantar lean evita a las organizaciones de tipo funcional (la disposición opuesta a la operativa en flujo), que agrupan actividades por su naturaleza, obligando al producto o cliente a recorrer largas distancias y a hacer colas.

- Un ejemplo puede ser los grandes stocks de materiales, producto en curso de fabricación y producto acabado que tanto abundan por nuestras plantas industriales, hasta el punto de que suelen ocupar más superficie que la realmente productiva, pero su coste resta mucha competitividad a las empresas que lo detentan. Por esto hoy día, están desapareciendo los almacenes centrales de las plantas industriales y, en buena medida, los locales. Ya no se lleva si no se quiere arriesgar la supervivencia.

- Otro ejemplo puede ser las colas en establecimientos comerciales, en la Administración, en hospitales… algo tan corriente como nefasto. ¿Por qué tengo que perder una mañana entera para un chequeo médico que me ha requerido un análisis de sangre (5 minutos), una radiografía (3 minutos) y un electrocardiograma (10 minutos), pasándome el resto del tiempo caminando o sentado en salitas de espera de una consulta médica?.

Produce bienes y servicios de acuerdo con tu demanda, evita la sobreproducción

No caigas en la tentación de producir más para alcanzar economías de escala, compensar desajustes (que no deberían existir) o no tener que parar antes de terminar la jornada, los procesos y las máquinas o equipamientos con que trabajan.

Esta tentación en la que se ha caído durante muchos años, con el convencimiento de que era lo correcto, ahora ya no es de recibo por lo que, procediendo de forma opuesta, se evitarán costes e inversiones innecesarios, en forma de un excedente de producción invendida o disconforme.

Ejemplos ilustrativos:

- Un ejemplo puede ser la producción en grandes series tradicional, las producciones «por si acaso» y la típica planta industrial que produce a toda su capacidad para no parar máquinas, son ejemplos tan extendidos todavía, que no hacen falta más comentarios. ¿De verdad alguien con criterio cree que es mejor producir gastando dinero en materiales, salarios, energía, etc., aunque el producto no haya sido requerido por el mercado, sólo para amortizar mejor las máquinas?

- Otro ejemplo puede ser un hotel, hospital, avión, cine, una gran superficie comercial o, incluso, una simple tienda, sobredimensionados para el mercado real al que pueden acceder y, por tanto, con un nivel de inversiones y de gastos de mantenimiento excesivos, no harán otra cosa que sobrecargar innecesariamente el negocio con unos recursos infrautilizados

Los procesos se deben ajustar a la demanda

Tus procesos, tanto en el mundo industrial como en los servicios, han de llevarse a cabo ajustándose a la demanda, de acuerdo con los que acabamos de establecer. Pero ello exige planificar adecuadamente la actividad productiva y adaptar los procesos para lograrlo.

Dicha adaptación requerirá flexibilidad, lo que será objeto del próximo punto a abordar, pero la planificación de la actividad se logrará si los procesos operan de acuerdo con lo que requiere el cliente (que puede ser un comprador u otro proceso que sigue, al que se ha de entregar el producto), en lugar de operar para lo que se recibe del proceso anterior (como está acostumbrada a hacer la operativa tradicional).

Operar para lo que requiere el cliente se conoce como «pull», que supone orientar dicha operativa a las necesidades reales de los clientes y no a la capacidad de producción de la empresa y sus proveedores.

- Un ejemplo puede ser una pieza cuyo proceso consta de tres operaciones: tronzado, torneado y fresado. La operación de torneado (operando en modo pull) no procesará las piezas al ritmo que las reciba de la tronzadora, sino al que le pida la fresadora. Para ello, puede disponerse un área limitada en el suelo (por ejemplo con líneas pintadas en él), en la que el torno deposita las piezas que ha mecanizado. Si el área se llena (por ejemplo, porque la fresadora no retira piezas para continuar con el proceso), el torno deberá PARAR hasta que haya de nuevo espacio dentro del área limitada. Recordemos que con mentalidad tradicional, no se podría parar bajo ningún concepto.

- Otro ejemplo puede ser el caso de un supermercado de alimentación, en el que un cliente se lleva de las estanterías, varias latas de espárragos, algunas tabletas de chocolate y un paquete de café. Los «huecos» que han quedado en la estantería, informan al responsable del supermercado, de qué debe pedir a sus proveedores para reponer exactamente lo que se ha llevado el cliente.

Dota a tu sistema de operaciones de flexibilidad para adaptarse con rapidez a las fluctuaciones de la demanda

Esto no es nada sencillo y los enfoques tradicionales de gestión no son capaces de lograrlo, pero esta flexibilidad (especialmente cuando se precisa por una caída o aumento de la demanda) ha permitido sobrevivir a muchas empresas en situaciones complicadas.

La flexibilidad implicará cercanía y buena conexión entre las operaciones (disposición en flujo, tal y como ya hemos establecido), pero también polivalencia del personal de forma que pueda destinarse allí donde se precisa y utilizar los medios de producción sólo cuando sean precisos, lo que supone que ¡¡puedan hallarse parados!! (otro principio de la gestión tradicional que se cae).

Así se dispondrá de un extra de capacidad de producción para cuando sea precisa. La flexibilidad permitirá eliminar cuellos de botella (desplazando recursos allí donde hagan más falta) y evitar así, desequilibrios que generen paros por falta de trabajo.

- Un ejemplo puede ser nuestros proyectos de implantación Lean donde montamos células flexibles, en las que se lleva a cabo un proceso (troquelado, tallado de engranajes, soldadura, pintura, etc.) con las tareas del mismo bien cercanas y uno o varios trabajadores distribuyéndose dichas tareas, de forma que su carga de trabajo estén equilibradas (la cercanía de las tareas y la polivalencia de los trabajadores lo permitirán). Cuando se requiera más capacidad de producción, uno o varios trabajadores (formados en la polivalencia) acceden a la célula, distribuyéndose de nuevo las tareas entre ellos. En caso de requerirse menos capacidad, algún trabajador ha de abandonar la célula.

- Otro ejemplo puede ser en los hoteles: todas las operaciones del proceso pueden ponerse bien cerca unas de otras, en el mostrador de recepción (entrega de la llave y de los datos precisos, facturación y pago), y ejecutarlas así mediante un solo empleado; cuando se precise más capacidad (normalmente a primera hora de la mañana, cuando se marchan los clientes), otro empleado (o más) con suficiente polivalencia puede añadirse al mostrador y realizar el mismo proceso que el primero, con distintos clientes.

Mejora continua: La mejora es infinita. Tienes que pensar que nada es lo bastante perfecto: nunca ofreceremos productos que los clientes valoren suficientemente, nunca llegaremos a evitar del todo la sobreproducción, defectos de calidad, etc. En definitiva, nunca eliminaremos todos los desperdicios. Al implantar lean en tu empresa se impone la mejora continua, la mejora que nunca acaba, porque nunca llegaremos a ser suficientemente perfectos, y la mejora va a afectar a todos los aspectos contemplados anteriormente.

Mejora continua al implantar lean en tu empresa. 7 Claves para implantar lean con productividad y rentabilidad

Hay que mejorar constantemente, se trata de mejorar lo logrado hasta un momento dado y esto vale para todos los ejemplos que hemos puesto y podamos poner.

Así, como el resultado de los procesos que no se gestionan suficientemente bien, siempre acaba habiendo un cierto nivel de stock que se podría ir reduciendo, cuya disminución debe acompañarse de la correspondiente reducción de espacio para dicho stock (por ejemplo, las áreas pintadas en el suelo industrial o el espacio que ocupa un determinado producto en las estanterías de un supermercado) o, quién sabe si la mejora no debería empezarse por ahí y ver qué es lo que ha fallado si el stock reducido resulta insuficiente. Y proceder a resolver el problema correspondiente, claro.

Los criterios expuestos, constituyen un modelo de gestión altamente eficiente y competitiva para hacer tu empresas excelente; sin embargo, la eficiencia y competitividad exigidas cada vez en mayor medida a todos los sectores de actividad, forzarán a operar de esta manera a todos ellos. Además de los criterios relacionados, habrá que tener en cuenta la forma en que se opere con ellos, la disciplina y el respeto a las personas, básicos para asegurar buenos resultados. Además, piensa que también será necesario:

- Detener los procesos cuando se presenten problemas (Jidoka), a fin de resolverlos de forma correcta y completa y lograr una buena calidad a la primera (FTQ).

- Utilizar herramientas que permitan un buen control visual del desarrollo de los procesos (el Lean Management las utiliza con gran eficacia) constituyen una forma excelente de evitar que los problemas permanezcan ocultos.

- Utilizar tecnología fiable y muy probada tanto por lo que se refiere al desarrollo de los procesos, como al buen hacer del personal a cargo de los mismos.

- Estandarizar la operativa cuando asegura un funcionamiento correcto y exento de problemas y tener la disciplina de seguir a rajatabla el método estandarizado, hasta que una otra mejora aconseje una nueva estandarización, ya que ésta constituye el fundamento de la mejora continua y de la autonomía del trabajador.