¡Nosotros te llamamos!

Solicítalo y nuestro equipo te llamará para valorar en qué podemos ayudarte.

Solicítalo y nuestro equipo te llamará para valorar en qué podemos ayudarte.

Solicítalo y nuestro equipo de ingenieros realizará una visita a tu empresa o negocio para valorar en qué podemos ayudarte.

Hablemos con un poco más de detenimiento sobre el proceso de mejora continua en una empresa: Lean Manufacturing y despilfarro en nuestro post. Por ejemplo…¿Cuántas veces hemos escuchado estos comentarios?

Oímos esto con mucha frecuencia.

Las personas están preocupadas por los incendios y cosas así que les ocupan mucho tiempo.

La solución es ir a un curso y leer un libro de técnicas de dirección. Falta algo que necesitan saber, y se sienten confundidas. Resignadas. O lo que es peor, satisfechas porque se da el máximo, vamos a tope, y no se pueden hacer las cosas mejor.

Entender todo el negocio y establecer prioridades son procesos importantes en nuestro trabajo. Sin embargo, seamos sinceros con nosotros mismos. ¿Hemos dedicado tiempo a saber de verdad qué es lo que pasa en la fábrica?

A ver. Por un lado, vemos que un operario lleva como puede una pieza muy pesada. En otra sección, trabajan frenéticamente para cumplir la programación después de descubrir que el lote no cumple especificaciones de tolerancias. En una máquina cerca, hay dos operarios esperando a que la máquina se ponga en marcha, o que les llegue el material, que apilan el stock o que llaman a mantenimiento porque la máquina está averiada.

Cuando comprobamos la forma en que se trabaja, descubrimos que se trabaja cuando hay material, pero no se sigue ningún procedimiento establecido previamente.

Entonces, nos preguntamos: ¿Cuántas de estas actividades son necesarias para nuestra actividad de producción y añaden valor añadido? ¿Cuántas son un coste innecesario? ¿Cuántas de estas actividades están relacionadas con cosas que de verdad el cliente ve y le preocupan?

Toyota define el despilfarro como ‘todo lo que no sea la cantidad mínima de equipo, materiales, piezas, espacio y tiempo del trabajador que resulten absolutamente esenciales para añadir valor al producto’. Es más, Ford en 1920 ya decía que ‘si no añade valor, no es desperdicio’.

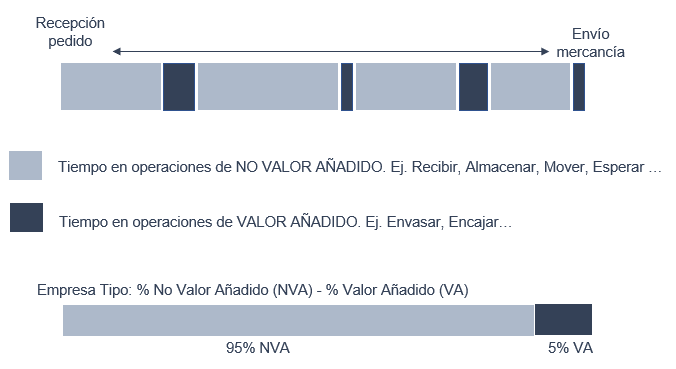

Si examinamos el tiempo que las personas pasan en fábrica, descubrimos que más del 95% del tiempo de un trabajador no se está utilizando para añadir valor al producto.

Si somos capaces de responder a estas preguntas, estamos en el buen camino. Pero desafortunadamente, la mayoría de nosotros no pude contestar a estas preguntas. Gran parte de nuestro trabajo exige una intervención inmediata, y es que tenemos la sensación de conseguir más cosas cuando dedicamos tiempo a lo urgente y quedamos agotados. ¿Es esta una forma productiva, inteligente, de utilizar nuestro tiempo?

Lo que se fabrica en cada planta puede ser distinto, pero los despilfarros suelen ser los mismos siempre:

Mejora de la rentabilidad con Resultae.